Die Automatisierungstechnik in der gesamten Öllager-Anlage ist durch die Umstellung der Siemens S5- Steuerung und einer DOS-basierten Visualisierung auf das neueste Siemens Prozessleitsystem PCS 7 umgestellt worden. Neben der Bedienung über acht 19“ Monitore für die Visualisierung (OS) kann die Anlage auch weiterhin mit illuminierten Drucktastern von der Leitwarte aus oder über vor-Ort-Bedienung gesteuert werden. Diese anspruchsvolle Aufgabe wurde in unserem Hause geplant, programmiert und bei der Inbetriebnahme vor Ort auf Kundenwunsch ohne einen Anlagenstillstand realisiert.

Steuerung

Das PCS7 - System besteht aus einer ES / OS und zwei weiteren OS. Die CPU 417-4H ist mittels eines CP443-1 über einen Switch mit den PCs verbunden. Das hierfür eingesetzte Busprotokoll ist „Industrial Ethernet«.

In der Feldebene zu den ET200-Stationen ist Profibus DP und im Ex-Bereich zu den Druckmessgeräten Profibus PA eingesetzt. Lange Strecken der Profibusleitungen sind mit Lichtwellenleiterkabel realisiert die über optische Link-Module (OLM) an die Kupferleitungen angekoppelt sind.

Überwachung durch fehlersichere SPS

Ein weiteres wichtiges Kriterium ist das Sicherheitskonzept. Übergeordnete Sicherheitsfunktionen sind als „Fail-Safe«-Programm In der CPU realisiert. Durch fehlersichere Baugruppen in der Peripherie lassen sich die sicherheitsrelevanten Funktionen wie Not-Halt-Signale modular erweitern.

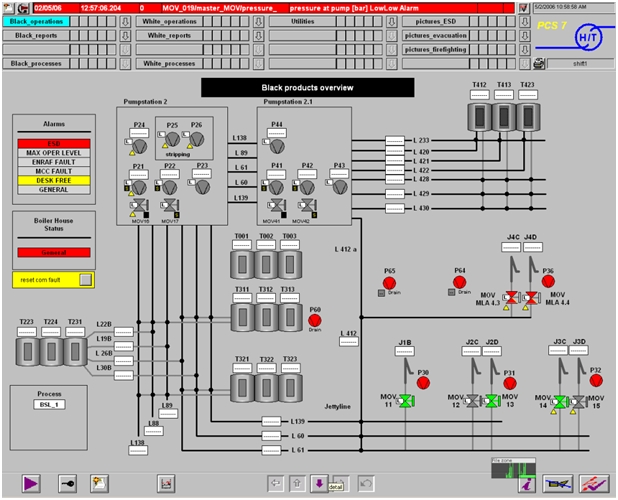

Visualisierung

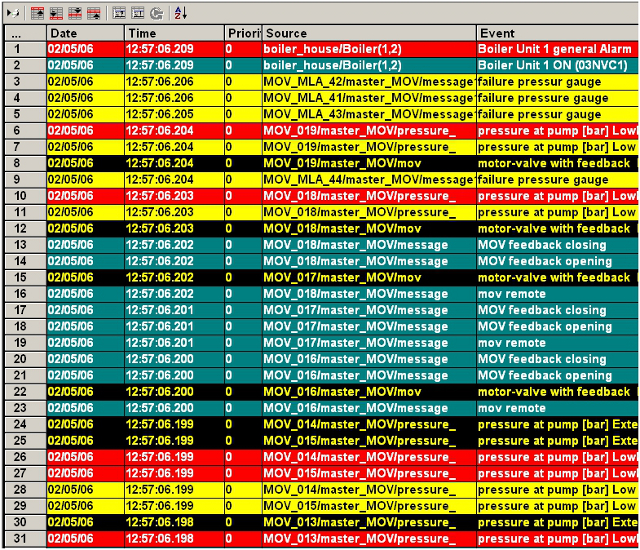

Die Visualisierung erlaubt auf einen Blick eine Übersicht über die komplette Anlage. Aktuelle Zustände der Aggregate wie Pumpen und motorbetriebene Ventile werden durch Farbumschlag angezeigt. Darstellung von Meldungen und eines Temperaturverlaufes. Wesentliche Informationen, die in der Steuerung zur Verfügung stehen, werden erfasst, aufbereitet, archiviert und zum Teil zur Anzeige gebracht. Zu den archivierten Daten gehören unter anderem Fehler- und Statusmeldungen, Betriebsstunden der Antriebe sowie deren Ist-Ströme.

Warum HIT?

HIT hat die Erneuerung der SPS-Technik mit Erfolg abgeschlossen. Den Bedienern wurde eine übersichtliche Bedienoberfläche gestaltet und eine gute Anlagen- und Softwarestruktur geschaffen. Von Beginn an hat die Anlage ihre Zuverlässigkeit bewiesen. Diese Eigenschaften erhöhen die Ausfallsicherheit und die Produktivität der Anlage.