Projektbeschreibung

Der Gastransport zu den Endverbrauchern erfolgt durch ein umfangreiches Gasrohrnetz. Dieses Netz wird durch Druckerhöhungsstationen, die sich zum Teil an der Küste Ostfrieslands befinden und das Gas von Nordseebohrinseln beziehen, gespeist. Der Gasdruck liegt zwischen 85 und 130 bar. Bevor dieses Gas in die einzelnen städtischen Netze eingespeist werden kann, wird der Gasdruck mit Gasdruckregelanlagen, die sich jeweils am Stadtrand befinden, wiederum auf ca. 35 bar reduziert. Die Expansion des Gases führt zu einer Abkühlung des Mediums. Beides, Druckregelung und Temperaturregelung, wurde mit Hilfe des Prozessleitsystems PCS7 durch uns realisiert. Zusätzlich erfolgt die Erfassung einer Vielzahl von Prozesssignalen.

Insgesamt wurden drei Anlagen automatisiert. Die Bedienung dieser Anlagen erfolgt zentral in einer entfernt gelegenen Warte. Die Datenfernübertragung erfolgt jeweils über eine Standleitung. Zusätzlich zur zentralen Bedienung ist die Bedienung auch vor Ort möglich.

Steuerung

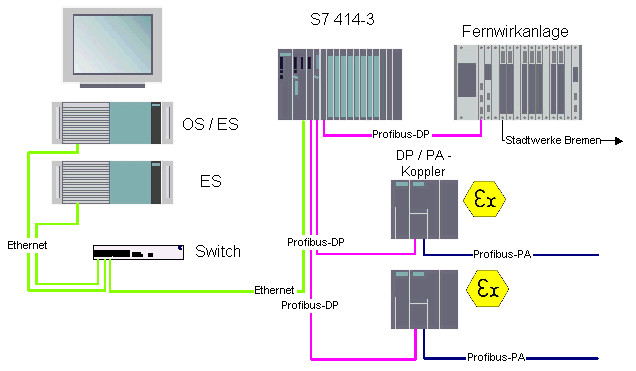

Das PCS7 – System besteht aus zwei redundanten Visualisierungs – PC´s, die über „Industrial Ethernet“ mit der Steuerung S7-400, CPU 414 - 3 gekoppelt sind.

Die Steuerung wiederum ist durch ein Profibus DP – und ein Profibus PA – System mit den Sensoren und Aktoren im Feld bzw. im Ex – Bereich verbunden. Durch diesen Aufbau wurde eine übersichtliche Anlagenstruktur realisiert.

Das Steuerungs- und Visualisierungssystem ist modular mit PCS7 von „oben nach unten engineert“ worden. Durch diese Vorgehensweise entstand eine übersichtliche Leitebene mit einem klar strukturierten Steuerungsprogramm.

Die Programmmodule sind mit Hilfe des CFC – Programmiersystem erstellt worden, so dass komplexe Funktionen einfach dargestellt werden.

Visualisierung

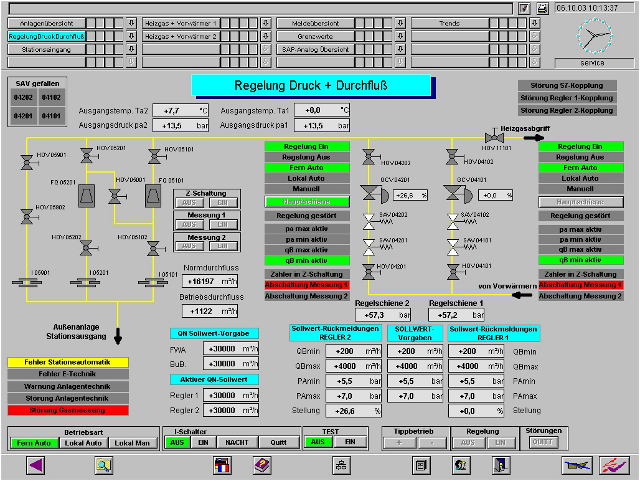

Die Visualisierung erlaubt mit einem Blick eine Übersicht über die komplette Anlage.

Aktuelle Zustände der Ventile, Druckaufnehmer, Temperatursensoren, Klappen, Schieber und andere Aggregate werden durch Farbumschlag dargestellt bzw. es werden Soll- und Istwerte angezeigt.

Wesentliche Informationen, die in der Steuerung zur Verfügung stehen, werden erfasst, aufbereitet und in der PC7 – Datenbank archiviert. Zu den archivierten Daten gehören Temperatur- und Druckverläufe sowie Fehler- und Statusmeldungen.

Warum HIT?

HIT hat dieses Projekt mit Erfolg abgeschlossen. Den Bedienern wurde eine übersichtliche Bedienoberfläche gestaltet und für das Serviceteam eine gute Anlagen- und Softwarestruktur geschaffen. Von Beginn an hat die Anlage ihre erhöhte Zuverlässigkeit bewiesen. Diese Eigenschaften erhöhen die Ausfallsicherheit und die Produktivität der Anlage